|

|

|

|

Новое с доски объявлений:

|

|

|

|

|

|

|

|

4

|

ГЛАВА 1. ВВЕДЕНИЕ.

1.1 Вниманию оператора

|

|

Поздравляем вас с выбором одноковшового фронтального погрузчика Амкодор-342 (ТО-28А). Одноковшовый фронтальный погрузчик Амкодор 342 (ТО-28A) предназначен для механизации погрузочно-разгрузочных работ с сыпучими и мелкокусковыми материалами, для землеройно-транспортных работ на грунтах до III категории без предварительного рыхления, а также строительно-дорожных, монтажных и такелажных работ с помощью сменных рабочих органов.

Не допускается использование погрузчика для погрузки агрессивных материалов и материалов, вредно воздействующих на здоровье человека.

Амкодор 342(ТО-28A) изготавливается в следующих исполнениях:

- основная, базовая модель

- с мостами имеющими "мокрые" многодисковые тормоза с гидравлическим приводом

- с быстросменным устройством и быстросменным основным ковшом (другие сменные органы поставляются по согласованию с потребителем (заказчиком).

Погрузчик может использоваться в промышленности, гражданском и дорожном строительстве, а также в сельском хозяйстве.

Погрузчик может эксплуатироваться в районах умеренного климата при температуре окружающего воздуха от минус 20 до плюс 40 градусов по Цельсию.

Область применения погрузчика расширяется при комплектовании его сменными рабочими органами на фронтальное навесное оборудование. По требованию заказчика и по согласованию с изготовителем возможны

|

различные варианты комплектации погрузчика (см. главу 3 "Технические данные"). Обращаем Ваше внимание, что помимо обычного исполнения, погрузчик выпускается в варианте с приспособлением для быстрой смены рабочего оборудования.

Настоящее руководство знакомит с фронтальным одноковшовым погрузчиком ТО-28А и должно помочь при изучении его устройства, правил эксплуатации и технического обслуживания. Руководство содержит технические характеристики, сведения по устройству и принципу работы фронтального погрузчика в целом и его составных частей; правила подготовки, проверки, настройки, отладки, хранения, технического обслуживания и транспортирования; указаны меры безопасности при работе и обслуживании машины.

Перед началом работы на погрузчике изучите настоящее руководство. Каждый работающий на погрузчике должен изучить и неукоснительно соблюдать рекомендации данного руководства. В затруднительных случаях обращайтесь к дилеру или на ОАО "Амкодор-Ударник". Не пытайтесь решить проблему наугад, чтобы не пострадать самому и не нанести травму другим.

Ссылки на направления (вправо, влево, вперед, назад) даются с позиции оператора, находящегося в водительском кресле и смотрящего вперед.

ОАО "Амкодор-Ударник" сохраняет за собой право вносить изменения в конструкцию, спецификацию и цены без предварительного уведомления. За информационной поддержкой обращайтесь к Вашему дилеру или на ОАО "Амкодор-Ударник". |

|

|

6

|

|

|

|

7

|

|

|

|

8

|

Глава 2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2.1 Общие требования

|

|

Погрузчик должен обслуживаться водителем погрузчика не ниже 4-гор разряда, прошедшим специальное обучение и имеющим удостоверение тракториста-машиниста с разрешающей отметкой в графе (категории) Е. При наличии у водителя такого удостоверения дополнительной подготовки (переподготовки) не требуется.

Помните, что Вы отвечаете за безопасность эксплуатации и технического состоянии погрузчика. Не допускайте к работе на погрузчике лиц, не ознакомившихся с информацией по мерам безопасности и требованиями по эксплуатации и техническому обслуживанию погрузчика, изложенными в настоящей инструкции. Не соблюдение данных требований ставит под угрозу жизнь и здоровье людей.

Запрещается использовать погрузчик для перевозки людей.

Не допускайте присутствия посторонних на рабочей площадке (опасная зона в пределах 5-ти метров от погрузчика).

Не находитесь под поднятым рабочим оборудованием без установленной страховочной опоры. Поднятое рабочее оборудование может упасть или внезапно опуститься.

Следите за тем, чтобы в кабине погрузчика постоянно находилась аптечка. Каждый работающий на погрузчике должен знать, как пользоваться аптечкой в случае необходимости.

В кабине предусмотрено место под установку огнетушителя порошкового ОП-1В (Момент-2) производства Лидского завода сельскохозяйственных машин.

|

В комплект поставки огнетушитель не входит. В случае необходимости комплектования погрузчика огнетушителем обращайтесь к вашему дилеру.

Не работайте на неисправной или неукомплектованной машине. Перед началом работы убедитесь, что все процедуры технического обслуживания, рекомендуемые данным руководством, выполнены полностью.

Не оставляйте в погрузчике замасленных или пропитанных топливом кусков материи, используемых для мытья или очистки машины.

Запрещается работать на погрузчике в грозу.

Погрузчик необходимо содержать в чистоте.

Запрещается работать на погрузчике в замасленной одежде.

Запрещается курить во время заправки топливного бака.

Перед заправкой топливного бака дайте двигателю остыть в течение 5-ти минут. После заправки и перед запуском двигателя убедитесь, что на земле не осталось пролитого топлива.

Не добавляйте в дизельное топливо бензин и посторонние смеси: это может привести к взрыву или пожару.

Следите за тем, чтобы открытое пламя не находилось в непосредственной близости от топливного бака или бака с рабочей жидкостью.

Запрещается обогревать погрузчик с помощью открытого пламени или с помощью установок, использующих открытое пламя.

В случае возгорания топлива или смазки, засыпьте очаг пожара песком или накройте брезентом. Ни в коем случае не заливайте водой горящее топливо или смазку.

|

|

|

9

|

|

Перед эксплуатацией погрузчика убедитесь в наличии знака ограничения скорости и проверьте функционирование сигналов аварийной остановки.

Запрещается использование эластичных буксировочных канатов. Эластичный материал накапливает энергию, и при резком спаде напряжения возникает опасная для жизни ситуация.

При буксировке погрузчика скорость движения не должна превышать 14 км ч.

При работе на погрузчике необходимо использовать следующие средства личной защиты:

- обувь с противоскользящими подошвами

- защитные рукавицы

При необходимости можно использовать другие необходимые средства защиты.

Запрещается работать на погрузчике лицам, находящимся в состоянии алкогольного опьянения или наркотической зависимости.

Всегда пользуйтесь ремнем безопасности. Следите за тем, чтобы ремень был правильно пристегнут.

Отрегулируйте сиденье так, как удобно для вас. Выпрямите спину и поместите ремень вокруг туловища, как можно ниже. Всякое другое положение ремня может привести к травме. Застегните обе половинки ремня друг с другом до щелчка,

Чтобы предотвратить соскальзывание туловища под ремень, потяните конец ремня, чтобы создать натяжение.

Для того чтобы расстегнуть ремень, поднимите вверх защелку ремня в центре пряжки, и в результате чего ремень разъединиться.

ВНИМАНИЕ! Регулярно проверяйте ремень на изношенность и заменяйте ремень при необходимости.

|

ПРИМЕЧАНИЕ: КОМПЛЕКТОВАНИЕ РЕМНЕМ БЕЗОПАСНОСТИ ПРОИЗВОДИТЬСЯ ЗА ДОПОЛНИТЕЛЬНУЮ ПЛАТУ. По вопросам установки ремня безопасности обращайтесь к вашему дилеру.

Кабина погрузчика имеет каркас безопасности, защищающий от опрокидывания и падающих грузов. Если имела место авария, то каркас безопасности должен быть тщательно проверен и в случае повреждения заменен. Запрещается самостоятельно ремонтировать или сваривать каркас безопасности.

Следите за тем, чтобы таблички с информацией по безопасности были чистыми. Если таблички повреждены или сильно загрязнены, их необходимо заменить.

Перед началом работы тщательно осмотрите погрузчик, рабочие органы и навеску, Приступайте к работе только после того, как убедитесь, что все в порядке.

Запускайте двигатель только с сиденья водителя, при этом все рычаги управления трансмиссией должны находиться в нейтральном положении. Таким образом, Вы предотвратите возможность непроизвольного запуска и машины, что может привести к травме или смертельному исходу.

После окончания работы погрузчик должен быть отведен в безопасное место.

Стрела при неработающем погрузчике должна находиться на земле.

Соблюдение требований по мерам безопасности, изложенных в данном руководстве по эксплуатации, не освобождает от необходимости выполнять требования стандартов по безопасности, государственного законодательства, а так же требований, предъявляемых при страховании транспортного средства.

|

|

|

10

|

|

2.2 Требования к мерам безопасности при эксплуатации погрузчика

|

|

Перед запуском двигателя убедитесь, что все органы управления находятся в нейтральном положении, включен стояночный тормоз и пристегнуть ремень безопасности. Это поможет избежать самопроизвольного запуска погрузчика или его рабочих органов.

Перед тем, как остановить погрузчик после окончания работ и для осуществления ремонта, регулировки, а также проведения техобслуживания, отпустите стрелу погрузчика на землю, переведите все органы управления в нейтральную позицию, включите стояночный тормоз, заглушите двигатель, выньте ключ из замка зажигания, и убедитесь, что все движущиеся детали и узлы погрузчика полностью остановлены.

Осмотрите строительную площадку до начала работы. Обратите внимание на рытвины, слабую опорную поверхность. Не работайте вблизи электрических кабелей, воздушных и подземных газопроводных и водопроводных труб.

Используйте только те сменные рабочие органы, которые указаны в руководстве по эксплуатации. Запрещается переоборудовать погрузчик под сменные рабочие органы, не указанные в документах на машину.

Управлять работой погрузчика разрешается только с водительского сиденья, ремень безопасности при этом должен быть соответствующим образом закреплен.

Не покидайте кабины погрузчика во время его работы и движения.

Не допускайте подсеканий жидкостей из баков и трубопроводов.

Находящиеся под давлением жидкости могут привести к серьезным травмам. Ни в коем случае не пытайтесь вручную обнаружить течи гидравлического масла или дизельного топлива: для этой цели

|

Вы можете воспользоваться куском дерева или картона. Перед отсоединением трубопроводов, в которых находится работающая под давлением жидкость, убедитесь в отсутствии давления. При попадании на кожу рабочей жидкости или любой жидкости под давлением необходимо срочно прибегнуть к медицинской помощи,

Никогда не заправляйте погрузчик при работающем или горячем двигателе.

Постоянно следите за тем, чтобы все электрические контакты, изоляция и проводка на Вашем погрузчике находились в рабочем состоянии.

Запрещается использовать погрузчик при отсутствии аккумуляторных батарей.

Неправильное подсоединение аккумуляторных батарей или зарядных устройств может привести к взрыву и/или повреждению электрических соединений. Запрещается замыкать клеммы аккумулятора. Кислота, находящаяся в аккумуляторе, может привести к ожогам или слепоте. Запрещается курить или пользоваться открытым пламенем при обслуживании или зарядке аккумуляторов. Обязательно пользуйтесь защитными очками при обслуживании или зарядке аккумуляторов.

Следите за тем, чтобы вблизи аккумулятора не было открытого пламени или искр, так как газ, выпускаемый аккумулятором, взрывоопасен. Избегайте контакта с электролитом аккумулятора: немедленно вытирайте пролитый электролит. Наклоняйте аккумулятор максиму на 45 градусов во избежание утечки электролита.

Для предотвращения травм в результате короткого замыкания или искры не забывайте отсоединять провод заземления от аккумулятора перед началом его обслуживания.

|

|

|

11

|

|

Не забывайте одевать защитные очки при работе в непосредственной близости от аккумулятора.

Периодическая замена узлов, связанная с техникой безопасности

Гидравлическая система рулевого управления и РО:

РВД - через каждые 2 года или 3000 моточасов эксплуатации в зависимости от того что наступить раньше.

Гидросистема ТМП и управление гидрораспределителем:

РВД - через каждые 4 года или 4000 моточасов эксплуатации в зависимости от того что наступит раньше.

Ремень безопасности - через каждые 4 года.

Следите за тем, чтобы все узлы гидросистемы были чистыми и в хорошем состоянии. Своевременно заменяйте дефектные рукава или металлические соединения.

Перед началом работ по обслуживанию гидравлической системы убедитесь в отсутствии давления в системе, для чего остановите и переведите несколько раз вперед-назад (вправо-влево) рычаги управления гидросистемой.

Запрещается самостоятельно ремонтировать гидропроводы, уплотнения или рукава с использованием изоляционной ленты, зажимов и клеев. Гидросистема работает под очень высоким давлением. Любая ошибка в процессе ремонта может привести к опасной для жизни ситуации.

При травме, полученной в результате воздействия струи концентрированной рабочей жидкости, немедленно обращайтесь за медицинской помощью. Попадание рабочей жидкости на кожу может привести к серьезной инфекции или токсической реакции.

Перед подачей давления в систему убедитесь, что все узлы герметичны,

|

а трубопроводу, рукава и соединения не имеют механических повреждений.

Перед запуском погрузчика убедитесь, что на рабочей площадке нет посторонних ли, особенно детей. Немедленно остановите двигатель, в случае проникновения посторонних лиц на рабочую площадку, Не возобновляйте работу до тех пор, пока не убедитесь, что все посторонние покинули территорию.

Не перевозите пассажиров и детей в кабине оператора, в ковше или на подножках. Запрещается использовать погрузчик в качестве подъемника, крана или платформы для подъема или поддержки людей. Погрузчик не предназначен для перевозки и подъема людей.

При транспортном движении установите стрелу погрузчика на транспортный упор и зафиксируйте ковш.

Следите за тем, чтобы все щитки и защитные краны находились на своих местах.

Для предотвращения опрокидывания погрузчика старайтесь, чтобы во время работы погрузчика стрела находилась как можно ниже. Поднимайте ковш только на высоту, достаточную для разгрузки груза.

Запрещается движение вперед, если ковш находится в опрокинутом положении, т.е. зубья ковша смотрят вниз.

Следите за тем, чтобы руки, ноги или другие части тела не находились вне кабины оператора. Несоблюдение данного требования может привести к защемлению конечностей.

Не вставайте с сиденья и не выходите из кабины погрузчика до тех пор, пока стрела не будет опущена на землю.

При работе не выходите за пределы технических возможностей погрузчика. Это может привести к поломке машины и возникновению опасной ситуации. Не пытайтесь улучшить характеристики за счет непредусмотренной модификации.

|

|

|

12

|

|

Не превышайте максимально допустимой нагрузки на погрузочное оборудование.

Не работайте на погрузчике в закрытых помещениях при отсутствии вентиляции.

При работе на погрузчике соблюдайте указанные ниже расстояния от выемки до ближайшего колеса погрузчика:

- 1,5 м при глубине копания 1 м

- 3 м при глубине копания 2 м

- 4 м при глубине копания 3 м

- 5 м при глубине копания 4 м

- 6 м при глубине копания 5 м

В случае невозможности соблюдения данных расстояний, необходимо соответствующим образом укрепить отвесные края рабочей площадки.

|

Не работайте на площадках с уклоном более 5 градусов.

Старайтесь избегать резких рывков при работе с полным ковшом на задней передаче. Это устранит угрозу опрокидывания погрузчика.

Не переключайте передачи на ходу.

Информируйте окружающих о том, что Вы собираетесь предпринять. Неправильно понятые сигналы могут стать причиной аварии. Если рядом с машиной работают другие люди, убедитесь, что, используемые вами жесты понятны окружающим.

Следите за чистотой погрузчика. Не допускайте скоплений грязи на педалях, что может затруднить управление погрузчиком, и горючих веществ на горячих поверхностях, что может привести к возгоранию.

|

|

|

13

|

|

2.3 Требования к мерам безопасности при обслуживании погрузчика

|

|

Перед тем, как остановить погрузчик после окончания работ или для осуществления ремонта, регулировки, а также проведения техобслуживания, опустите стрелу на землю, переведите все органы управления в нейтральную позицию, включите стояночный тормоз, заглушите двигатель, выньте ключ из замка зажигания, и убедитесь, что все движущиеся детали и узлы погрузчика полностью остановлены.

Следите за тем, чтобы площадка для технического обслуживания вашего погрузчика была чистая и сухая.

Убедитесь в том, что все электрические выводы и инструмент необходимым образом заземлены.

Рабочее место должно иметь достаточное освещение.

Перед подачей давления в гидросистему проверьте герметичность соединений и состояние рукавов и уплотнений.

Перед ремонтом или обслуживанием узлов и систем убедитесь в отсутствии давления в гидравлических системах погрузчика.

Следите за тем, чтобы волосы, части тела и одежды находились на безопасном расстоянии от движущихся и/или вращающихся частей погрузчика.

Запрещается проводить ремонт или регулировку систем погрузчика во время его движения или при работающем двигателе.

Перед запуском погрузчика проверьте наличие и правильность установки щитков и защитных экранов.

|

Перед заменой шин или в случае необходимости проведения работ под погрузчиком, тщательно закрепите погрузчик с помощью башмаков и специальных защитных опор.

Несоблюдение указаний по установке шин на колеса или ободья, может привести к аварии, что, в свою очередь, повлечет за собой серьезную травму и может привести к смертельному исходу.

Запрещается монтировать и демонтировать шины при отсутствии необходимого оборудования или опыта в подобного рода работах.

Перед разбором колес или снятием шин убедитесь в том, что из шин полностью выпушен воздух.

При необходимости ремонта или обслуживания шин обращайтесь за помощью в специализированные станции техобслуживания.

Во избежание ожогов будьте предельно внимательны при отводе горячей воды или антифриза из радиатора, а также горячего масла из двигателя или гидросистемы.

При проверке или регулировке давления распределителей используйте рычаги управления, только находясь в кабине водителя.

Перед подсоединением датчика давления убедитесь в отсутствии давления в гидросистеме: опустите рабочий орган и проверьте функционирование рычагов управления посредством их поочередного включения.

Не вносите никаких изменений или модификаций в конструкцию погрузчика или его узлов без предварительного согласования с дилером или производителем.

|

|

|

14

|

|

2.4 Требования к мерам безопасности при транспортировке погрузчика

|

|

Для поездки по дорогам установите необходимые фары и отражатели, а в тех странах, где это предусмотрено в правилах дорожного движения, так же знак медленно движущегося транспортного средства.

При движении по дорогам в дневное или ночное время включайте проблесковый маячок, если только это не запрещено местными законами. Знак медленно движущегося транспортного средства должен быть четко виден водителям транспортных средств, движущихся позади погрузчика.

Не забывайте включать сигналы поворота.

Избегайте резких поворотов при движении с грузом.

Содержите фары и отражатели в чистоте.

При работе на крутых склонах или неровной поверхности погрузчик должен ехать на малой скорости. По возможности, объезжайте ямки, рытвины и неровности, чтобы предотвратить вероятность опрокидывания.

Во время поворота поддерживайте низкую скорость, чтобы не опрокинуть погрузчик.

Запрещается ездить поперек крутых склонов. При движении вниз или вверх по склону всегда держите ковш как можно ниже, чтобы исключить возможность опрокидывания.

|

В целях безопасности не работайте на крутых склонах. Перед движением вверх или вниз по склону с полным ковшом перейдите на пониженную передачу. Запрещается вести погрузчик "накатом" - с выключенной трансмиссией.

При движении вниз по склону для торможения используйте только педаль тормоза, в обратном случае вы можете потерять контроль над машиной, и она пойдет юзом.

При движении вверх по склону с пустым ковшом ведите погрузчик задним ходом, с полным ковшом передним ходом.

При выборе транспортной скорости, помните о необходимости сохранения полного контроля над управлением погрузчиком. По возможности, старайтесь не работать на погрузчике вблизи канав, дамб или ям. Снижайте скорость при поворотах, пересечении холмистой местности или на неровных, скользких или грязных дорогах.

Перевозка грузов, закрывающих обзор водителя, не допускается.

При перевозке погрузчика на платформе грузовика следите за тем, чтобы погрузчик был правильно закреплен.

Соблюдайте правила дорожного движения при движении на общественных дорогах и магистралях.

Требования к транспортным перегонам: стрела погрузчика должна находиться на транспортном упоре.

|

|

|

15

|

|

2.5 Знаки безопасности

|

|

Следите за тем, чтобы знаки безопасности были чистыми и разборчивыми.

Заменяйте неразборчивые или отсутствующие знаки безопасности.

Знаки безопасности можно приобрести у вашего дилера или на заводе-производителе.

Правила установки знаков безопасности:

1. Поверхность, на которую наноситься знак, должна быть чистой и сухой. Температура не должна превышать 10 градусов по Цельсию.

2. Отклейте небольшую часть защитной пленки с задней стороны знака.

3. Приложите знак на намеченную поверхность, и аккуратно прижмите ту часть знака, с которой была снята защитная пленка.

4. Медленно отклейте оставшуюся часть пленки и аккуратно разгладьте знак.

|

5. Ссылки на направления (вправо, влево, вперед, назад) даются с позиции оператора, находящегося в водительском кресле, и смотрящего вперед.

Для удаления небольших остатков воздуха под знаком проколите тонкой булавкой те места, которые немного вздуты, а затем опять разгладьте знак.

|

|

Сигнальные слова

Опасно - означает опасную ситуацию, которая, если ее не предотвратить, может привести к тяжелой травме или смерти. Это сигнальное слово применяется только в самых чрезвычайных ситуациях.

Предупреждение - указывает на возможность возникновения опасной ситуации, которая, если ее не предотвратить, может привести к серьезной травме или смерти. Это сигнальное слово используется также для указания на опасные для жизни действия.

Осторожно - указывает на возможность возникновения опасной ситуации, которая, если ее не предотвратить, может привести к незначительной или средней тяжести травме.

|

|

|

16

|

|

Маркировка и пломбирование

Маркировка

Каждый погрузчик имеет маркировочную табличку, которая расположена на передней полураме с правой стороны над крылом (рис.2.1). В кабине расположена дублирующая табличка (рис.2.2).

Табличка (рис. 2.3) содержит: товарных знак, адрес завода-изготовителя, наименование и индекс изделия, эксплуатационную мощность двигателя, эксплуатационную массу машины., номинальную грузоподъемность погрузчика, дату изготовления, идентификационный номер, знаки соответствия (при наличии сертификатов), надпись "Сделано в Беларуси".

Идентификационный номер выбит на задней полураме спереди справа.

Расшифровка идентификационного номера приведена на рис.2.4

|

|

|

|

|

17

|

|

На раме наносится дублирующая информация (рис. 2.5).

Маркировочная табличка на двигателе расположена на правой стороне двигателя по ходу движения погрузчика вперед (рис. 2.6).

Маркировочная табличка ГМП расположена на левой стороне ГМП по ходу движения погрузчика вперед (рис. 2.7).

|

|

|

|

Пломбирование

|

|

На погрузчике установлены транспортные и конструктивные пломбы.

Пломбы на упаковке ЗИП, щитах и крышках облицовки относятся к транспортным. Потребитель может снять их сразу после получения погрузчика.

Пломбы на предохранительных клапанах гидрораспределителя, гидронасосах, двигателе, гидросистеме рулевого управления относятся к конструктивным и снятию не подлежат,

|

иначе потребитель теряет право на гарантию. Конструктивные пломбы снимаются лишь в присутствии представителя завода-изготовителя с целью проверки соответствия регулировок требованиям технической документации.

После проверок сборочные единицы пломбируются вновь, о чем составляется соответствующий акт, который подписывается заинтересованными представителями.

|

|

|

18

|

|

Внешний вид

Внешний вид погрузчика показан на рис. 2.8, а на рис. 2.9 изображена его размерная схема.

|

|

|

|

|

|

19

|

|

ГЛАВА 3. ТЕХНИЧЕСКИЕ ДАННЫЕ

Основные технические данные должны соответствовать указанным в таблице 3.1.

|

|

|

|

20

|

|

|

|

21

|

|

|

|

22

|

|

|

|

23

|

|

|

|

24

|

|

|

|

25

|

|

ГЛАВА 4. ПРИБОРЫ И ОРГАНЫ УПРАВЛЕНИЯ И ПРАВИЛА ПОЛЬЗОВАНИЯ ИМИ

4.1 Контрольно-измерительные приборы

Контрольно-измерительные приборы установлены на панели приборов в кабине оператора. Все приборы стандартные. Наименование и назначение приборов контроля и органов управления приведены на рисунке 4.1

|

|

1 - лампа контрольная включения предпускового двигателя. Загорается при включении подогревателя

2 - регулятор яркости подсветки шкал приборов

3 - лампа контрольная включения циркулярного насоса предпускового подогревателя. Загорается при включении насоса.

4 - переключатель нагрева топлива и работы предпускового подогревателя. Если нажать на правую сторону кнопки и удерживать ее в этом положении, то происходит подогрев топлива перед форсункой подогревателя, а при нажатии на левую - происходит включение подогревателя (положение фиксируется) и одновременно загораются лампочки 1 и 3

5 - кнопка проверки исправности контрольных ламп. При нажатии загораются лампы 9,10, 11, 13, 23, 28, 31

6 - контрольная лампа включения стояночного тормоза. Лампа работает в прерывистом режиме при включенном стояночном тормозе

7 - Контрольная лампа включении поворотов. Лампа работает в прерывистом режиме при включении поворотов

8 - контрольная лампа включения фар дальнего света

9 - контрольная лампа засорения воздушного фильтра двигателя, загорается при засорении фильтра

10 - контрольная лампа засорения фильтра гидросистемы погрузочного оборудования, загорается при засорении фильтра

|

11 - контрольная лампа включения дублирующего привода руля, загорается при падении давления в гидросистеме рулевого управления. Немедленно выяснить и устранить причину падения. Периодически загорается во время запуска дизеля

12 - указатель температуры масла в ГТ. Нормальная температура масла 80-100 градусов по Цельсию. При других показаниях дизель остановить, неисправность устранить

13 - указатель давления масла в гидросистеме коробки передач. Нормальное давление 1,45-1,6 МПа. При других показаниях погрузчик остановить, причину неисправности устранить

15,31 - лампы аварийного снижения запаса энергии на торможение в ресиверах. Лампы загораются при понижении давления в контурах до 0,45-0,55 МПа

16,32* - указатели давления воздуха в переднем (16) или заднем (33) контурах тормозной системы. Давление воздуха в контурах 0,7-0,8 МПа

17 - включатель сигнализации аварийной остановки, при нажатии все указатели поворотов мигают

18 - лампа контрольная аварийных режимов. При достижении предельного значения одного или нескольких контролируемых параметров 13, 15, 28, 31 (красного цвета) мигает лампочка 18 и работает зуммер

|

|

|

26

|

|

19 - выключатель задних рабочих фар

20 - центральный переключатель света. При переключении клавиши в первое рабочее положение происходит включение габаритных огней, подсветка шкал приборов. На втором положении клавиши включаются передние головные фары

Переключение ближнего света на дальний, включение звукового сигнала и поворотов производиться переключателем на рулевой колонке

21 - кнопка включения пускового аэрозольного приспособления

22 - кнопка включения и выключения дистанционного выключателя "массы"

23 - лампа минимального уровня топлива

24 - указатель уровня топлива

25 - контрольная лампа разряда аккумуляторных батарей

26 - указатель давления масла. Нормальное давление масла 0,28-0,45 МПа

|

27 - указатель напряжения бортовой сети. Нормальное напряжение сети 24 В

28 - лампа контрольная аварийного перегрева охлаждающей жидкости. При загорании лампы остановить дизель и устранить причину или работать двигателем без нагрузчики до охлаждения

29 - указатель температуры охлаждающей жидкости. Нормальная температура 80-95 градусов по Цельсию

30 - лампа аварийного снижения давления масла двигателя. Лампа в нормальном режиме горит перед запуском и гаснет после запуска.

Если она загорается во время эксплуатации, то необходимо немедленно остановить двигатель и устранить причину неисправности. Во время запуска дизеля лампа не должна гореть более 10 секунд. В противном случае дизель немедленно остановить

31 - лампа аварийная снижения запаса энергии на торможение в ресиверах

32 - указатель давления воздуха в заднем тормозном контуре

33 - замок-выключатель приборов и стартера

|

|

|

27

|

|

|

|

28

|

|

4.2 Органы управления

Для обеспечения передвижения и работы погрузчика в кабине расположены органы управления. Расположение и назначение рычагов и педалей управления показаны на рис. 4.2. Положение органов управления и настройка после подготовки изделия к работе и перед включением изложены ниже, в разделе "Использование изделия в эксплуатации".

|

|

|

|

29

|

|

Рулевая колонка

|

|

Регулировка наклона рулевой колонки

Наклон рулевой колонки изменяется ступенчато в пределах от 25 до 40 с интервалом 5. Чтобы изменить наклон рулевой колонки, потяните на себя рукоятку и наклоните колонку вместе с рулевым колесом в требуемое положение. Отпустите рукоятку и слегка поверните колонку в фиксируемое положение.

|

|

Регулировка положения рулевого колеса по высоте

Чтобы установить рулевое колесо в требуемое положение по высоте необходимо выполнить следующие операции:

- нять колпачок 2 на рулевом колесе

- отвернуть фиксатор 1 на 3-5 оборотов

- установить колесо в требуемое положение по высоте

- затянуть фиксатор вручную

- установить колпачок на место

Внимание! Предел регулировки по высоте - 100мм.

|

|

Стояночный тормоз

|

|

Стояночный тормоз служит для торможения погрузчика на стоянке, удержания его на уклоне или подъеме, а так же для экстренной остановки при отказе в работе колесных тормозов. Управление стояночным тормозом осуществляется краном, установленном в кронштейне на левой стенке тумбы. Для включения повернуть рычаг назад до фиксированного положения.

Внимание! Не включать тормоз во время движения погрузчика.

|

|

|

30

|

|

Управление пневмотормозами

|

|

Правая педаль 9 (рис. 4.2) служит для торможения в транспортном режиме, левая педаль 8 для торможения в рабочем режиме.

Педали смонтированы таким образом, что при нажатии в рабочем режиме на левую педаль срабатывает правая педаль и происходит включение тормозного крана и нейтрали ГМП через тягу. Это позволяет увеличить активацию гидравлической системы. До тех пор, пока будет нажата педаль, мощность дизеля будет использоваться для гидросистемы погрузочного оборудования.

При нажатии на правую педаль в транспортном режиме происходит только включение тормоза через тяги без воздействия на ГМП, так как левая педаль остаётся неподвижной.

|

|

|

Переключение передач

|

|

Для включения передачи переключите рычаг из нейтрали вперед или назад - 1, 11 или 11 1галочка передачи будут включены в зависимости от выбранного диапазона.

Рычаг в переднем положении 1-ая передача в рабочем диапазоне или 111-я передача в транспортном диапазоне будут включены.

Рычаг в заднем положении - 11-я передача в рабочем диапазоне или 1галочка-ая передача в транспортном диапазоне будут включены.

|

|

|

|

31

|

|

Включение реверса

|

|

Рычаг реверса служит для изменения направления движения погрузчика. При перемещении рычага вперед - погрузчик движется вперед, а при перемещении назад - движется назад.

Внимание! Движение с включенным реверсом возможно только при включенной передаче, при этом включение любой передачи не может изменить выбранного реверсом направления движения. Движение назад не зависит от выбранной передачи.

|

|

Включение заднего моста

|

|

При перемещении рычага диапазонов вперед получаем рабочий диапазон скоростей. Если перевести рычаг передач вперед - включаем I-ю (рабочую) скорость, при переводе назад II-ю.

При переводе рычага диапазонов назад получаем транспортный диапазон скоростей. Если перевести рычаг передач вперед включим - III-ю (транспортную) скорость, а при переводе на чад IV-ю.

Предупреждение: Не включать диапазоны на ходу!

Внимание: Внутри каждого диапазона движение погрузчика начинать только с низшей передачи (I или III).

Внимание: В среднем положении рычага трансмиссия включена.

|

|

Переключение диапазонов

|

|

Чтобы уменьшить износ шин и сэкономить топливо в транспортном диапазоне в хороших дорожных условиях рекомендуется выключать задний мост. Включать привод заднего моста только при движении по бездорожью или буксовании колес переднего моста, а так же в рабочем режиме.

Рычаг включения заднего моста перевести вперед, чтобы отключить задний мост или назад, чтобы включить.

Внимание: включать и выключать задний мост только при остановленном погрузчике.

|

|

|

32

|

|

Многофункциональный переключатель

|

|

Обеспечивает включение указателей поворота, переключение дальнего/ближнего света передних фар, сигнализацию дальним светом, включение звукового сигнала.

Указатели поворота включаются при нажатии рычага из среднего положения вперед и назад.

Звуковой сигнал включается при нажатии на рычаг в осевом направлении. Включается в любом положении рычага переключателя.

Переключение дальнего ближнего света фар (после предварительного нажатия клавиши 20,

|

рис. 4.1 - включен ближний свет) осуществляется перемещением рычага вверх/вниз. Дальний свет - нижнее фиксированное положение, ближний свет - среднее фиксированное положение, мигание дальним светом - при перемещении рычага до упора вверх из среднего положения (нефиксированное положение).

|

|

Рукоятка аварийной остановки двигателя

|

|

Для экстренной остановки двигателя потяните рукоятку (указана стрелкой) вверх. Удерживайте рукоятку до полной остановки двигателя.

|

|

|

Рычаг ручной подачи топлива

|

|

Рычаг служит для выбора необходимой подачи топлива (оборотов двигателя) или остановки двигателя.

Для увеличения числа оборотов двигателя передвинуть рычаг вперед, для уменьшения назад. Для остановки двигателя установить рычаг в крайнее заднее положение.

|

|

|

|

33

|

|

Педаль подачи топлива

|

|

При воздействии на педаль, расположенную под правой ногой машиниста, посредством гибкого троса происходит перемещение рычага подачи топлива дизеля. При этом рейка топливного насоса перемещается, увеличивая или уменьшая частоту вращения коленчатого вала двигателя.

Возврат педали в исходное положение обеспечивается пружиной.

При нажатии на педаль число оборотов двигателя повышается, при отпуске - снижается.

|

|

Управление погрузочным оборудованием (Вариант 1)

|

|

А - рычаг управления стрелой

Б - рычаг управления ковшом

А. Рычаг управления стрелой

Положение подъем стрелы. Переместить рычаг назад, чтобы поднять стрелу. Отпустить рычаг, чтобы остановить подъем.

Положение опускания стрелы - из нейтрального положения перевести рычаг вперед (не до отказа), чтобы опустить стрелу. Отпущенный рычаг вернется в нейтральное положение.

|

|

Внимание: при опускании стрелы из положения максимальной высоты разгрузки ковша в положение копания ковш автоматически занимает это положение.

Положение удержания стрелы (нейтральное положение). Из положения "подъем" или "опускание" отпущенный рычаг вернется в нейтральное положение. Стрела останется в заданном положении.

Плавающее положение стрелы - рычаг перевести до отказа вперед. Положение рычага фиксируется. Ковш опускается к грунту и следует его профилю.

Запрещается переводить рычаг в плавающее положение, чтобы опустить груженый ковш.

Б. Рычаг управления ковшом

Положение - запрокидывание. Перевести рычаг назад, чтобы запрокинуть ковш.

Положение - удержание. Отпустить рычаг управления ковшом. Ковш останется в заданном положении.

Положение - разгрузка. Перевести рычаг вперед, чтобы разгрузить ковш. Нельзя проводить бульдозерные работы, если ковш установлен в положение "разгрузка".

|

|

|

34

|

|

Управление погрузочным оборудованием (Вариант 2)

|

|

Рычаг управления ковшом и стрелой

Для перевода ковша в позицию "загрузка" переведите рычаг из нейтрального положения влево.

Для перевода ковша в позицию "разгрузка" переведите рычаг из нейтрально положения вправо.

Переведите рычаг их нейтрального положения назад, чтобы поднять стрелу, и вперед, чтобы опустить. Стрела будет опускаться со скоростью, задаваемой насосом. Перемещая рычаг дальше вперед, вы установите стрелу в "плавающее" положение: ковш опуститься на землю и при движении будет следовать контуру поверхности.

Если вы переведете рычаг из положений вверх, вниз, плавающее положение, опрокидывание, разгрузка, он автоматически займет нейтральное положение.

|

|

|

Внимание: запрещается переводить стрелу в плавающее положение при загруженном ковше, так как это может вызвать падение ковша.

Важно: при опускании ковша из положения максимальной высоты разгрузки он автоматически занимает положение копания.

Примечание: Регулировку скорости опускания/подъема стрелы и поворота ковша можно производить с помощью рычага ручного управления подачей топлива и рычагов гидроуправления.

Комбинация приборов

|

|

Включает 4 прибора и 4 контрольные лампы:

А - указатель давления масла в двигателе

Б - вольтметр

В - указатель температуры охлаждающей жидкости

Г - указатель уровня топлива

Д - сигнальная лампа аварийного снижения давления масла в двигателе

Е - сигнальная лампа разрядки аккумуляторных батарей

Ж - сигнальная лампа аварийного повышения температур охлаждающей жидкости

З - сигнальная лампа низкого уровня топлива

|

|

|

|

35

|

|

Указатель давления масла в двигателе

Следите за показаниями прибора в процессе работы двигателя. Нормальное давление прогретого двигателя 0,28 - 0,35 МПа (желтая зона), при холодном - 0,6 МПа.

Внимание: Не допускайте работы двигателя, если стрелка указателя находится в красной зоне.

Красная аварийная лампа загорается, когда давление масла в двигателе ниже требуемого уровня (0,08МПа). Лампочка также загорается, когда двигатель не заведен, а ключ зажигания находиться в положении "1", отмечая отсутствия давления. После запуска двигателя лампочка должна погаснуть, если этого не происходит, значит, давление, ниже требуемого уровня - остановить двигатель.

Внимание: Допускается загорание лампочки на минимальных оборотах двигателя.

Примечание: красная зона 0-0,1 МПа, желтая зона - 0-0,5 МПа, зеленая зона - 0,5 МПа и выше.

Вольтметр

Показывает напряжение аккумуляторной батареи, когда двигатель не работает, при работающем двигателе - показывает напряжение на генераторе.

Если стрелка находиться в зеленой зоне (26-30,5 В) - напряжение нормальное.

Внимание: Во время запуска двигателя стрелка прибора может находиться в красной зоне.

Красная сигнальная лампа загорается при разрядке аккумуляторной батареи, при этом стрелка вольтметра находиться в красной зоне - 18-26 В. Заглушите двигатель, устраните причину.

ВНИМАНИЕ: лампочка загорается, когда включается выключатель массы. После запуска двигателя лампочка должна погаснуть.

Примечание: красная зона 18-26 В, желтая зона 30,5-32 В, зеленая зона 26-30,5 В.

Указатель температуры охлаждающей жидкости

Нормальная рабочая зона 75-95 градусов соответствует зеленому сектору.

Если двигатель перегревается, устраните одну из следующих возможных причин:

- низкий уровень охлаждающей жидкости

- прослаблен ремень вентилятора

- шторка радиатора закрыта

- радиатор загрязнен

Красная сигнальная лампочка перегрева двигателя загорается при температуре 104 градуса. Остановить двигатель, устранить причину.

Примечание: красная зона: - 40-50 гр и 105-120, желтая зона 50-75 и 100-105, зеленая зона - 75-100 гр Ц.

|

|

|

36

|

|

Указатель уровня топлива

Показывает приблизительный объем топлива в баке.

Никогда не работайте с почти пустым топливным баком, чтобы избежать попадания воздуха в топливную систему.

Загорание красной лампочки рядом с указателем предупреждает о низком уровне топлива в баке.

Примечание: красная зона - 0-1/4, желтая зона - 1/4-1/2, зеленая зона - 1/2-1 (полный бак).

Кнопка дистанционного включателя "массы"

|

|

При нажатии на кнопку красного цвета включается "масса", при повторном нажатии выключается.

Внимание: выключить выключатель "массы" возможно только при заглушенном двигателе.

Контроль включения и выключения производиться по лампочке 25.

Внимание: в случае короткого замыкания в цепи при невозможности выключить "массу" кнопкой на панели приборов откройте заднюю решетку капота и выключайте массу кнопкой, расположенной на корпусе выключателя массы.

|

|

|

Запуск двигателя

|

|

Пуск двигателя производить с помощью ключа включателя стартера, который имеет 3 положения:

0 - зажигание выключено (нейтральное положение), ключ вставляется и вынимается

1 - зажигание включено, нефиксируемое положение (производится включение электросистемы, функционируют все приборы), на указателе давления масла загорается контрольная лампа аварийного давления

2 - включение стартера, и после запуска двигателя гаснет контрольная лампа

|

|

|

|

37

|

|

При температуре окружающего воздуха выше +5 пуск двигателя производить в следующей последовательности:

1) установить педаль управления подачей топлива в положение максимальной подачи (нажать до отказа)

2)повернуть ключ включателя стартера в положение 11

В этом положении ключа начнет работу стартер. Продолжительность непрерывной работы стартера не должна превышать 15 секунд. Если двигатель не начал работать, попытайтесь запустить его вторично, повторив все операции. Рекомендуется производить последовательно не более трех включений стартера с интервалами не менее 1-1,5 мин. Как только двигатель начнет работать, стартер должен выключиться автоматически.

При температуре воздуха ниже +5 градусов и затрудненном пуске двигателя стартером необходимо использовать ЭФУ.

|

|

|

Аварийная световая сигнализация

Включается нажатием на кнопку (сигналы поворота начинают мигать), подсветка кнопки мигает также.

При повторном нажатии отключается.

|

|

|

Сигнальные лампы

Красные сигнальные лампы аварийного состояния и зуммер включаются в случаях:

- падения давления масла в трансмиссии

- падение давления воздуха в тормозной системе

- повышение температуры охлаждающей жидкости

- падения давления масла в двигателе

|

|

|

38

|

|

Сигнальные лампочки

|

|

1. Включение стояночного тормоза

2. Поворотов

3. Дальнего света фар

4. Засоренности воздушного фильтра

5. Засоренности масляного фильтра

6. Включение дублирующего привода руля

|

|

|

Кнопка проверки работоспособности сигнальных ламп

|

|

Следующие сигнальные лампы загораются когда кнопка зажата:

- засоренности воздухоочистителя

- засоренности фильтра гидросистемы

- падения давления в рулевом управлении

- падение давления в системе смази коробки передач

- падения давления в тормозной системе

- минимального уровня топлива

- высокой температуры охлаждающей жидкости

- падения давления масла в двигателе

|

|

|

Указатель температуры масла гидротрансформатора

|

|

Следите за показаниями температуры масла в гидротрансформаторе во время работы.

Нормальная температура: 60-100 градусов

Внимание: работать на погрузчике разрешается только на короткое время, если температура масла, ниже 45 градусов.

Внимание: работа на погрузчике при включенной передаче в режиме останова может привести к быстрому перегреву масла свыше100 градусов. Категорически запрещается работать в таком режиме!

|

|

|

|

39

|

|

Указатель давления масла в трансмиссии

|

|

Этот указатель показывает давление масла в основной магистрали функциональных муфт. Нормальное давление 14,5-16 МПа при номинальных оборотах. В случае падения давления или превышения уровня - 15-17 МПа заглушить двигатель и устранить причину.

|

|

Указатель давления в тормозной системе

|

|

Тормозная система погрузчика состоит и 2 контуров:

- 1 контур - тормоза переднего моста

- 2 контур - тормоза заднего моста

На приборной панели расположены два указателя давления для каждого контура.

На каждом указателе и имеются встроенные сигнальные лампочки аварийного давления в тормозах. Огни загораются при падении давления ниже 0,45-0,55 МПа.

Внимание: Когда загорается, остановите погрузчик и если давление не восстанавливается, устраните проблему.

ВАЖНО! При падении давления в тормозной системе ниже 0,4 МПа включается стояночный тормоз.

|

|

Предохранители электрической цепи

|

|

|

Имеется три блока предохранителей:

1 - на левой части панели приборов

2 - на правой части панели приборов

3 - на потолке кабины

|

|

|

|

40

|

|

Для замены предохранителей снять крышки блоков. Кроме того, в цепи заряда аккумуляторных батарей под капотом двигателя установлен блок силовых предохранителей 2х60А и навесной предохранитель на 60 А.

|

|

|

|

|

41

|

|

Регулятор освещения приборных шкал

|

|

При вращении регулятора по часовой стрелке - освещение ярче, против часовой стрелки темнее.

|

|

На приборной панели предусмотрены меcта для:

|

|

А - контрольной лампочки работы предпускового подогревателя при низких температурах

Б - контрольной лампочки работы рециркуляционного насоса подогревателя

В - клавишный переключатель для запуска подогревателя двигателя при низких температурах

Выключатель аэрозольного приспособления для запуска двигателя при низких температурах

При нажатии на кнопку включается электромагнитный клапан для впрыска легковоспламеняющейся жидкости во впускной коллектор дизеля.

Объем поступающей смеси зависит от того как долго нажата кнопка. Отпустить кнопку для выключения приспособления.

|

|

Выключатель световых приборов

|

|

Клавишный выключатель имеет три положения.

- выключен

- габаритные огни, освещение приборов и номерного знака включены

- всё тоже и свет передних фар

Внимание: для включения в 2 и 3 позиции нажмите клавишный выключатель один раз (позиция 2) и ещё раз (позиция 3).

|

|

Выключатель задних рабочих фар

|

|

Нажать клавишный выключатель для включения задних рабочих фар.

|

|

|

42

|

|

Освещение в кабине

|

|

Плафон освещения кабины расположен на потолке и включается рычажком на левой боковой поверхности плафона.

|

|

|

Солнцезащитный козырек

|

|

Установлен на верхней приборной панели и может быть отрегулирован под необходимым углом.

|

|

|

Вспомогательная розетка

|

|

Установлен на верхней приборной панели и может быть отрегулирован под необходимым углом.

|

|

|

|

43

|

|

Сиденье

|

|

В кабине установлено мягкое подрессоренное сиденье.

Сиденье имеет регулировки: по высоте (80 мм.), по массе водителя (60-120 кг.), в продольном направлении (160 мм.), угла наклона спинки сиденья (5-25градусов). Сиденье оснащено узлами для крепления ремня безопасности.

1 - рукоятка регулировки сиденья в зависимости от веса водителя

2 - рукоятка регулировки сиденья в продольном направлении

3 - рукоятка регулировки наклона спинки

Регулировка сиденья в продольном направлении осуществляется отжатием вправо рукоятки 2. в результате чего освобождается фиксатор и подушки могут смешаться вперед-назад относительно рычагов управления в кабине. После окончания регулировки рукоятку отпустить.

Регулировка сиденья в зависимости от веса водителя осуществляется вращением рукоятки 1 по часовой или против часовой стрелки.

|

|

Регулировка сиденья в зависимости от веса водителя осуществляется вращением рукоятки 1 по часовой или против часовой стрелки.

Регулировка наклона спинки осуществляется при помощи рукоятки 3. Рукоятка ослабляется вращением против часовой стрелки, и спинка устанавливается в требуемое положение бесступенчато, после чего рукоятка зажимается и фиксирует спинку в данном положении.

Регулировка сиденья по высоте имеет четыре фиксированных положения. Для требуемого положения необходимо, взявшись двумя руками за низ подушки сиденья, потянуть его вверх до щелчка. Последовательно переходя в следующее фиксированное положение, подбирается необходимая высота.

Чтобы опустить сиденье в крайнее нижнее положение, необходимо потянуть сиденье до упора вверх и отпустить, в результате сиденье займет крайнее нижнее положение.

Рециркуляционные заслонки отопителя

|

|

Служат для направления теплого потока воздуха в требуемую часть кабины.

|

|

|

44

|

|

Кран отопителя

|

|

Установлен на задней части кабины, позади сиденья. Для открытия - повернуть по часовой стрелке, закрытие - простив часовой стрелки.

Внимание: При сливе и заполнении охлаждающей жидкости откройте кран.

|

|

|

Ручка открывания кабины

|

|

Чтобы открыть дверь кабины потяните верхнюю рукоятку назад

|

|

|

Запирание кабины

|

|

Обе двери кабины могут быть заперты и блокированы из кабины. Для запора двери установите маленький рычаг вверх. В этом случае кабина может быть открыта снаружи ключом. Чтобы открыть дверь необходимо передвинуть маленький рычаг вниз и потянуть верхнюю рукоятку назад.

Левая дверь снабжена замком.

|

|

|

Верхняя инструментальная панель

|

|

А. Выключатель переднего стеклоочистителя имеет 3 положения:

Примечание: 1. Если на погрузчике установлен односкоростной стеклоочиститель, по положение "медленно"! отсутствует. 2. При выключении стеклоочистителя щетка автоматически возвращается в крайнее положение.

Б. Выключатель омывателя переднего стекла

В. выключатель заднего стеклоочистителя имеет 2 положения:

|

|

|

|

45

|

|

Примечание: Если на погрузчике установлен односкоростной стеклоочиститель, то положение "медленно" отсутствует

2. При выключении стеклоочистителя щетка автоматически возвращается в нейтральное положение.

Г. - Выключатель передних рабочих фар.

Нажать на клавишный выключатель для включения передних рабочих фар

Д. - Выключатель проблескового маячка

Нажать на клавишный выключатель для включения проблескового маячка

Е. - Выключатель вентилятора кабины

Нажать на клавишный выключатель для включения вентилятора

Ж. - Выключатель отопителя

Нажать на клавишный выключатель для приведения в действие вентилятора отопителя.

Выключатель имеет 3 позиции

- выключен

- малая скорость

- большая скорость

Примечание: При закрытом кране отопителя вентилятор работает, как обычный вентилятор кабины

Приспособление расфиксации двери

|

|

Служит для предотвращения случайного закрывания (захлопывания) двери во время торможения. Для снятия с фиксации потяните рычаг назад.

Не работать с открытыми дверями, не зафиксировав двери.

|

|

Молоток

|

|

На задней стенки кабины, слева от оператора находиться молоток, который используется при аварии, когда дверь не открывается. В этом случае разбейте стекло молотком.

|

|

|

46

|

|

Вентилятор

|

|

Вентилятор расположен на верхней приборной панели и служит для создания избыточного давления в кабине. Направления потока воздуха может изменяться с помощью шарнирного кронштейна.

|

|

|

Наружные зеркала

|

|

Для улучшения видимости имеется два наружных зеркала на кронштейнах и одно зеркало в кабине. Зеркала регулируются.

|

|

|

|

47

|

|

Задние фонари

|

|

Задние фонари имеет два положения - рабочее (вертикальное) и транспортное (горизонтальное).

Для перевода фонарей из рабочего положения в транспортное необходимо выполнить следующие операции:

- потяните корпус фонарей в направлении указанном стрелкой

- в вытянутом состоянии поверните корпус фонарей в горизонтальное положение

- фиксация корпуса фонарей произойдет автоматически

|

|

|

Места установки световозвращателей

|

|

|

48

|

|

ГЛАВА 5. ОПИСАНИЕ КОНСТРУКЦИИ ПОГРУЗЧИКА И РАБОТА СОСТАВНЫХ ЧАСТЕЙ

5.1 Состав и устройство погрузчика

|

|

Погрузчик представляет собой колесную самоходную машину.

Основной частью погрузчика является рама, состоящая из двух полурам - передней 5 и задней 18, соединенных между собой двумя шарнирами 28. Рама предназначена для размещения и крепления на ней всех составных частей машины.

На задней полураме установлен дизель, который образует единый агрегат с редуктором отбора мощности (РОМ). В РОМе установлены два насоса - рулевого управления и погрузочного оборудования 1,2,3. За дизелем расположены радиаторы.

На середине задней рамы установлена ГМП 22. Входной вал ГМП карданными валами 25,26 соединен с дизелем, а выходной - с передним, жестко установленным на раме мостом 31 через промежуточную опору и с задним 14 на балансирной рамке.

Гидросистема ГМП обеспечивает переключение передач внутри транспортного или рабочего диапазонов при механическом переключении диапазонов и отключении заднего моста.

Крутящий момент от мостов передается на колеса с помощью колесных редукторов, расположенных в ступицах колес.

Погрузочное оборудование имеет Z-образную схему и развивает большие вырывные усилия.

|

Оно обеспечивает автоматический возврат ковша после разгрузки в положение копания.

Подъем и опускание стрелы выполняют два гидроцилиндра 2, расположенные по обеим сторонам стрелы 1, а поворот ковша в исходное положение обеспечивает один гидроцилиндр 3. Управление гидроцилиндрами осуществляется гидрораспределителем 4, который расположен на передней полураме 5. Поворот машины выполняют два гидроцилиндра, расположенные по обеим сторонам шарнира рамы, посредством гидроруля.

Машина имеет кабину с двумя дверьми и облицовку.

Вентиляцию и обогрев кабины обеспечивает отопитель, расположенный в нижней части задней части кабины, соединенный трубопроводами с системой охлаждения дизеля.

Для хорошего доступа ко всем узлам дизеля и топливного бака на капоте имеются открывающиеся люки, фиксирующиеся в открытом положении специальными защелками.

Сзади на аккумуляторных ящиках установлены откидные габаритные сигналы. При работе погрузчика они устанавливаются в вертикальное, а при передвижении по дорогам в горизонтальное положение.

|

|

|

49

|

|

|

|

50

|

|

5.2 Рама

|

|

Предназначена для размещения и крепления узлов и систем погрузчика. Рама (рис. 5.2) состоит из передней 2 и задней 2 полурам, проушины, которых соединены посредством двух вертикальных шарниров. Смазывание соединения сферических подшипников 4 осуществляется через масленки 6 по каналам пальцев 5 и 7.

Нижний шарнир состоит и подшипника 4 и пальца 7. Осевому смещению пальца 7 препятствует ось 11. Смазка осуществляется так же, как и в верхнем шарнире.

При буксировке или выполнении работ по обслуживанию

|

и ремонту полурамы имеют возможность фиксации относительно друг друга пальцем 8, установленным в отверстии нижней полурамы.

В бамперной части в проушинах установлен палец 9, предназначенный для буксировки погрузчика.

На передней полураме имеется упор 1, на который, перекинув его влево, устанавливается предварительно поднятая стрела погрузочного оборудования. Это необходимо при транспортных пробегах погрузчика.

На передней полураме устанавливаются кронштейны 10 слева и справа передних фар и фонарей.

|

|

|

|

51

|

|

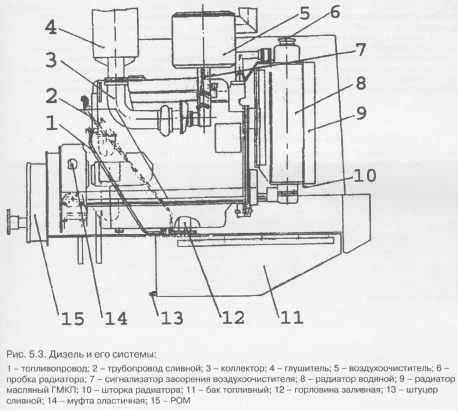

5.3 Дизель и его системы

Описание устройства и работы дизеля приведены в инструкции по эксплуатации дизеля Д-260.1, которая входит в комплект техдокументации погрузчика. В настоящем разделе дается описание конструкции сборочных единиц и систем, не вошедших в указанную инструкцию.

Дизель и его системы (рис. 5.3) размещены в задней части погрузчика. К системам, обеспечивающем нормальный режим работы дизеля относятся: топливная система, система питания, система охлаждения, система смазки, система воздухоочистки, глушитель и система облегчения запуска дизеля.

Топливная система состоит из топливного бака 11, топливопровода 1, подводящего топливо к фильтру дизеля и сливного трубопровода 2. Топливный бак установлен внизу между лонжеронами в задней части погрузчика. Для заправки бака топливом имеется горловина 12 с фильтром, закрывающаяся пробкой. Слив остатков топлива осуществляется через штуцер 13. Для измерения уровня топлива бак оснащен поплавковым датчиком.

|

|

|

52

|

Система питания дизеля показана на рис. 5.4. Топливо по топливной трубке 2 подводиться к фильтру грубой очистки. Избыток топлива из форсунок 19 поступает обратно в бак по сливному топливопроводу 17.

К системе охлаждения дизеля относятся: водяной радиатор 8 (рис. 5.3), установленный за дизелем на кронштейнах рамы, и коммуникации подвода охлаждающей жидкости к дизелю. Радиатор имеет заливную горловину 6 с пробкой. Слив осуществляется через кран, расположенный на трубопроводе, отводимом из нижнего бачка радиатора. Шторка устанавливается между водяным и масляным радиаторами.

|

|

|

53

|

|

К системе смазки относится масляный радиатор 9 (рис. 5.3), который крепиться через соединительный элемент к водяному радиатору и служит для охлаждения масла в системе ГМКП. За радиатором установлена шторка 10, регулирующая тепловой режим работы дизеля. Шторка намотана на барабан, внутри которого имеется пружина кручения, предназначенная для создания постоянного натяжения шторки. Шторка имеет несколько фиксируемых положений.

Для обеспечения искрогашения и снижения шума выхлопа дизеля на нем установлен глушитель 4.

Для облегчения запуска дизеля при отрицательных температурах используется пусковое аэрозольное приспособление, кронштейн которого размещен вверху за правой дверцей капота.

Очистка подаваемого в дизель воздуха, осуществляется воздухоочистителем (рис. 5.5) сухого типа 5, который установлен на облицовке. В качестве фильтрующих элементов используются бумажные фильтр-патроны. Воздухоочиститель имеет три ступени очистки. Первая - предварительная, инерционная, моноциклон 4. Вторая и третья ступень - сухая очистка основным 1 и контрольным 2 фильтропатронами. Для сигнализации степени засоренности воздухоочистителя предусмотрена индексация засоренности с помощью контрольной лампы, расположенной в блоке контрольных ламп.

Замену фильтров-патронов производят через 500 часов работы.

На трубе воздухоочистителя установлен датчик засорения фильтра.

|

|

|

54

|

|

5.4 Трансмиссия

Передача крутящего момента от двигателя к колесам осуществляется узлами трансмиссии, которая включает в себя РОМ, ГМП, карданную передачу и ведущие мосты.

5.4.1 Редуктор отбора мощности (РОМ)

|

|

РОМ (рис. 5.6) предназначен для независимого отбора мощности на привод насосов погрузочного оборудования и рулевого управления, передачи крутящего момента и получения наиболее выгодного режима совместной работы двигателя и гидротрансформатора. Крутящий момент от двигателя на РОМ передается через эластичную муфту. Заправка РОМа осуществляется по трубопроводу, проходящему через гидравлический бак. Трубопровод бака соединяется шлангом с заливным патрубком на РОМе. Для контроля уровня масла в корпусе имеется отверстие, закрытое пробкой.

Для слива имеется пробка.

|

|

5.4.2 Муфта эластичная

|

|

Муфта эластичная резиновая предназначена для передачи крутящего момента от маховика двигателя на вал РОМа, компенсации радиальных, осевых и угловых смещений между ними и уменьшения динамических нагрузок, возникающих как на переходных режимах - при пуске и глушении двигателя, так и во время его работы. Муфта (рис. 5.7), состоит из эластичной муфты 2, на которой с помощью болтов 4 и прижима 5 закреплен шлицевый фланец 3, посредством которого муфта крепиться на входном валу РОМа. К маховику двигателя вся конструкция в сборе крепиться с помощью диска 1, втулок и болтов.

|

|

|

|

55

|

|

5.4.3 Гидромеханическая передача У35615

Основные технические характеристики гидромеханической передачи (ГМП) приведены в таблице ниже.

Состав, устройство и работа ГМП

|

|

ГМП выполнена в виде моноблока (рис. 5.8), в состав которого входят два преобразователя - гидравлический (гидротрансформатор - ГТ) и механический (коробка передач - КП).

ГТ передает механическую энергию через циркулирующий поток жидкости и автоматически бесступенчато изменяет в определенных пределах передаваемый крутящий момент в зависимости от внешней нагрузки. ГТ обеспечивает устойчивую работу двигателя при изменении внешней нагрузки,

|

сглаживает динамические нагрузки и увеличивает долговечность двигателя и трансмиссии.

КП преобразует крутящий момент и частоту вращения по величине и направлению. Преобразование осуществляется с помощью зубчатых передач постоянного зацепления ступенчато - от передаче к передаче. Переключение передач в пределах каждого диапазона производится под нагрузкой многодисковыми фрикционными муфтами - фрикционами, а с диапазона на диапазон - зубчатой муфтой.

|

|

|

|

56

|

|

Для питания и охлаждения ГТ, управления и смазки КП в ГМП имеется гидравлическая система, агрегаты которой установлены как на моноблоке (насос, фильтр тонкой очистки, клапан главного давления, механизм управления,

|

клапан смазки), так и вне его (внешняя часть гидравлической системы - полнопоточный фильтр, теплообменник, заливная горловина, трубопроводы и контрольно-измерительные приборы).

|

|

5.4.4 Описание и работа составных частей ГМП

Гидротрансформатор (ГТ)

|

|

ГТ состоит из 4 колес: насосного, турбинного и двух колес реактора. Реакторные колеса установлены на роликовых муфтах свободного хода. Колеса ГТ образуют кольцевую полость, в которой при работе ГМП постоянно циркулирует рабочая жидкость.

Насосное колесо, установленное на двух опорах, приводиться во вращение ведущим валом-шестерней ГМП через крышку насосного колеса. Одной опорой является радиальный шариковый подшипник, установленный между ведущим валом-шестерней ГМП и крышкой картера. Вторая опора - радиальный шариковый

|

подшипник, установленный между насосным колесом, крышкой и ступицей ГТ, которая в свою очередь крепиться к картеру КП. Турбинное колесо крепиться на ступице, установленной на шлицах на ведущем валу КП. Ступица реактора ГТ выполняет также функцию распределителя рабочей жидкости, подаваемой в ГТ и на включение фрикциона заднего хода. На ступице ГТ на шлицах установлена шлицевая втулка, которая является неподвижной обоймой муфт свободного хода колес реактора. На крышке картера ГТ установлен насос, привод которого осуществляется от ведущего вала-шестерни ГМП.

|

|

Коробка передач

|

|

Двухдиапазонная коробка передач, обеспечивает четыре передачи переднего и две передачи заднего хода, а также возможность отключения заднего моста погрузчика. Каждый диапазон включает в себя две передачи переднего хода и одну заднего хода.

Переключение с диапазона на диапазон осуществляется с помощью зубчатой муфты. Переключение передач в пределах каждого диапазона производиться многодисковыми фрикционными муфтами-фрикционами. Отлучение заднего моста также осуществляется зубчатой муфтой.

Основными элементами КП являются картер, крышка картера и 5 валов (турбинный, промежуточный, заднего хода, выходной и отключаемый), установленные в расточках картера и крышки на подшипниках.

На турбинном валу установлены фрикционы и ведущие шестерни передач.

|

На промежуточном валу на шлицах установлены ведомая шестерня второй, четвертой передачи, ведущие шестерни транспортного диапазона и рабочего диапазона. Ведомая шестерня второй, четвертой передачи находится в постоянном зацеплении с ведущей шестерней турбинного вала. Ведущая шестерня рабочего диапазона находиться в постоянном зацеплении с ведомой шестерней выходного вала.

|

|

|

57

|

|

Ведущая шестерня транспортного диапазона находится в постоянном зацеплении одновременно с тремя шестернями: ведущей шестерней первой, третьей передачи турбинного вала, шестерней вала заднего хода и ведомой шестерней транспортного диапазона выходного вала.

На валу заднего хода на шлицах установлена ведомая шестерня заднего хода, находящаяся в постоянном зацеплении

|

с ведущей шестерней заднего хода турбинного вала, и шестерня, находящаяся в постоянном зацеплении с ведущей шестерней транспортного диапазона промежуточного вала.

Выходной и отключаемый валы установлены в картере соосно и соединяются через зубчатую муфту, позволяющую отключать вал.

На выходном валу на подшипниках установлены ведомые шестерни диапазонов - рабочего диапазона и транспортного диапазона, между которыми установлена муфта переключения диапазонов.

|

|

Фрикционы

|

|

Все фрикционы имеют одинаковую конструкцию и состоят из унифицированных деталей. Фрикционы второй, четвертой передачи и заднего хода конструктивно собраны в одном корпусе.

При включении рабочая жидкость подается в полость исполнительного цилиндра фрикциона между корпусом и поршнем. Под давлением рабочей жидкости

|

поршень перемещается и сжимает диски. Возврат поршня в исходное положение производится пружиной при прекращении подачи рабочей жидкости.

Поршень имеет шариковый клапан слива, обеспечивающий быстрый сброс жидкости из цилиндра фрикциона при его выключении.

|

|

Гидравлическая система ГМП

|

|

Гидросистема ГМП предназначена для:

- создания и поддержания необходимого рабочего давления в исполнительных цилиндрах фрикционов

- обеспечения циркуляции рабочей жидкости через ГТ и теплообменник внешней части гидросистемы для поддержания нормального теплового режима ГМП

- обеспечения смазывания трущихся поверхностей дисков фрикционов и подшипников шестерен

|

Принципиальная схема гидросистемы показана на рис. 5.9.

Гидросистема включает две основные магистрали - главную магистраль и магистраль питания. Эти магистрали включают в себя следующие подсистемы.

- питания рабочей жидкости

- регулирования давления

- управления

- смазки

|

|

Система питания рабочей жидкостью

|

|

Емкостью для рабочей жидкости служит нижняя часть полости ГМП. Заправка рабочей жидкости производится через трубу щупа, которая присоединяется к картеру КП. Необходимый объем рабочей жидкости контролируется с помощью щупа или масломерной трубки.

|

Питание гидросистемы осуществляется насосом 2 (рис. 5.8).

Рабочая жидкость поступает к насосу из поддона через фильтр-маслозаборник Ф1 (рис. 5.9), который предварительно очищает рабочую жидкость перед поступлением в гидросистему.

|

|

|

58

|

|

|

От насоса рабочая жидкость поступает через полнопоточный фильтр Ф2 (рис 5.9) в плиту, где делиться на два потока, один из которых поступает в клапан главного давления КП1 (рис. 5.9), далее в ГТ, а второй - через фильтр тонкой

|

Полнопоточный фильтр является агрегатом внешней части гидросистемы, устанавливается вне ГМП и соединяется трубопроводами с насосом и плитой.

|

|

Система смазки

|

|

Из ГТ рабочая жидкость по каналам картера КП и плиты поступает в систему охлаждения масла, которая состоит из теплообменника АТ1 (рис. 5.9) и трубопроводов, соединяющих его с ГМП. В клапане смазки КП4 поток рабочей жидкости делиться на 2 потока:

|

один поступает на мазку фрикционов и подшипников шестерен. установленных на турбинном валу, второй - на смазку сферического роликового подшипника вала заднего хода. Излишки сливаются за клапаном в картер.

|

|

|

59

|

|

|

|

60

|

|

Распределитель

|

|

Распределитель (рис. 5.10) состоит из клапана плавности К (рис. 5.9) и трех золотников - двухпозиционного "быстрой" нейтрали, трехпозиционного смены направления движения, трехпозиционного переключателя передач. Клапан плавности предназначен для автоматического регулирования нарастания давления рабочей жидкости в исполнительных цилиндрах фрикционов, что, в свою очередь, обеспечивает плавное, без рывков трогание с места и переключение между передачами внутри диапазона.

Двухпозиционный золотник "быстрой" нейтрали предназначен для отключения питания рабочей жидкостью исполнительных цилиндров фрикционов, что, в свою очередь, обеспечивает отключение трансмиссии в случае экстренного торможения. Трехпозиционный золотник смены направления движения предназначен для распределения рабочей жидкости между исполнительными цилиндрами фрикционов передач переднего и заднего хода, а также отключения питания рабочей жидкости исполнительных цилиндров фрикционов.

Трехпозиционный золотник переключения передач предназначен для распределения рабочей жидкости между исполнительными цилиндрами фрикционов передач переднего хода. Золотник переключения передач имеет одинаковую конструкцию с золотником смены направления движения.

В исходном состоянии - нейтрали, перед включением передачи, когда золотники 11 (рис. 5.10) распределителей направления движения и переключения передач находятся в фиксированном среднем положении, а золотник 8 распределителя нейтрали под действием пружины 9 - в крайнем выдвинутом

|

положении, доступ потока рабочей жидкости к исполнительным цилиндрам фрикционов перекрыт в механизме управления золотником распределителя направления движения. Кроме того, полость исполнительных цилиндров фрикционов в этот момент соединена со сливом в полость картера КП. При включении первой (третьей) передачи переднего хода оператор через систему механического привода переводит золотники распределителей направления хода и переключения передач в крайнее выдвинутое фиксированное положение. Открывается допуск рабочей жидкости в полость исполнительного цилиндра фрикциона первой (третьей) передачи и за счет автоматической работы клапана плавности происходит плавное включение фрикциона и трогание машины. При этом полости исполнительных цилиндров двух других фрикционов остаются соединенными со сливом в полость картера КП.

Переключение с передачи на передачу внутри диапазона происходит аналогичным путем.

При отключении трансмиссии в случаях экстренного торможения и (или) при необходимости перераспределения мощности, идущей на привод движения машины, на привод рабочего оборудования, оператор через систему механического привода переводит золотники 8 распределителя нейтрали в противоположное исходному, крайнее положение до упора в крышку 10. Поток рабочей жидкости на управление фрикционом, который включен в данный момент, разрывается. При этом полость исполнительного цилиндра этого фрикциона (как и других), а так же магистраль главного давления соединяются со сливом.

|

|

|

61

|

|

5.4.5 Карданная передача

Карданная передача предназначена для передачи крутящего момента от РОМа к ГМП и от ГМП к ведущим мостам погрузчика

Карданная передача (рис 5 11) состоит из: карданного вала 5, соединяющего РОМ с ГМП; карданного вала 4 приводного моста; карданной передачи переднего моста, состоящей из двух карданных валов 1 и 3 и промежуточной опоры 2.

Промежуточная опора (рис. 5.12) предназначена для соединения двух карданных валов приводы переднего моста и компенсации изменяющегося расстояния между мостом и ГМП в процессе поворота погрузчика.

|

|

Опора выполнена в виде корпуса 6, внутри которого вал 1 опирается на подшипник 5 . Смазка подшипника осуществляется через масленку 2. Снаружи подшипника в проходных крышках установлены манжеты 3, предохраняющие выход смазки наружу. На выходящий шлицевой конец вала насажен фланец 8, с помощью которого осуществляется соединение с другим карданным валом

|

|

|

|

62

|

|

5.4.6 Ведущие мосты

На погрузчике устанавливаются унифицированные ведущие мосты двух типов: У221003А и 342.05.08.000.

Передний мост (рис. 5.13) крепится болтами к передней полураме. Подвеска заднего моста осуществляется с помощью балансирной рамки 3, к которой он прикреплен болтами.

Балансирная рамка соединена с кронштейном задней полурамы пальцами 5. Качание заднего моста в поперечной плоскости позволяет разгрузить раму от поперечных нагрузок. Для подводы смазки к трущимся поверхностям втулок имеется масленки 6.

|

|

|

63

|

|

Ниже приводится краткое описание мостов У221003А.

Главная передача (рис. 5.14) представляет собой одноступенчатый конический редуктор, смонтированный в картере 21. С главной передачей конструктивно объединен конический мелколесный дифференциал. Картер главной передачи фланцем устанавливается на картер моста. Ведущая вал-шестрерня 8 установлена на двух конических 13 и одном цилиндрическом 7 роликоподшипниках. Стакан 18 устанавливается в расточку картера главной передачи и крепится к нему шпильками 12. Наружное кольцо цилиндрического подшипника 7 входит в расточку перегородки картера главной передачи. На шлицах ведущей шестерни установлена маслоотражательная шайба 16 и фланец 15. Все детали, находящиеся на валу ведущей шестерни затянуты гайкой 14. Между внутренними кольцами конических подшипников установлены распорное кольцо 9 и регулировочные шайбы 10. Толщина регулировочной шайбы подбирается таким образом, чтобы при полной затяжки гайки 14 конические подшипники 13 имели необходимый натяг.

Для демонтажа ведущей шестерни в стакане 18 предусмотрены резьбовые отверстия для демонтажных болтов.

Ведомая шестерня 32 прикреплена к чашке 25 дифференциала. Для ограничения деформации ведущей шестерни в картер главной передачи вворачивается ограничитель деформации 20 с сухарем 19.

При заводской сборке конические шестерни проходят предварительный попарный подбор, поэтому при выходе из строя одной из них замене подлежат обе, а в случае нарушения зацепления они регулируются согласно схеме регулировки.

Дифференциал - простой конический, с четырьмя саттелитами, установлен на двух конических подшипниках 23, которые являются также опорами ведомой шестерни. Регулировка подшипников, а также положения ведомой шестерни относительно ведущей осуществляется гайками 24. Наружные кольца конических

|

подшипников 23 расположены в бугельных опорах, съемные кромки которых фиксируются центровочными втулками. Крышки 31 расточены совместно с картером главной передачи, поэтому замена или перестановка их не допускаются. Гайки 24 после регулировки главной передачи фиксируются стопорами 30, которые крепятся к крышкам 31 болтами с пружинными шайбами.

Между фланцами картера главной передачи и картера ведущей шестерни установлен набор прокладок 11 различной толщины. Набором этих прокладок регулируют положение ведущей шестерни относительно ведомой.

Коробка дифференциала разъемная, состоит из двух чашек - малой 1 и большой 25. Чашки соединяются между собой болтами 29 и центрируются штифтами. Чашки обработаны совместно и в случае необходимости должны заменяться комплектно. Номера на чашках должны быть одинаковыми и при сборке совмещенными.